Высокопроизводительный волоконно-лазерный сварочный аппарат

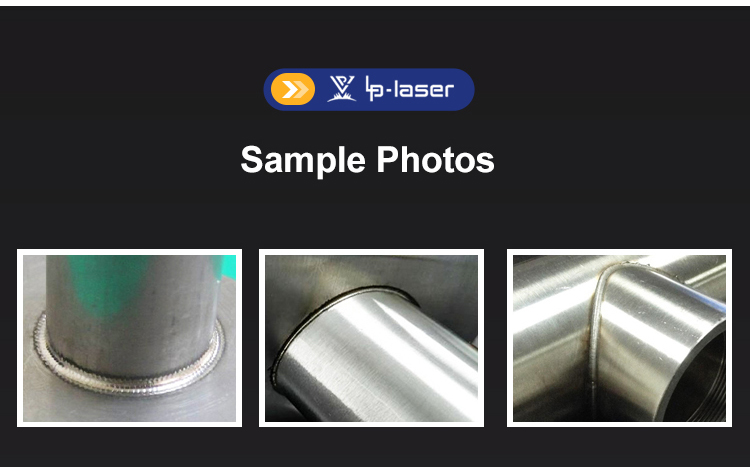

Высокоточная сварка

Волоконно-лазерный луч может быть сфокусирован до чрезвычайно малого размера пятна, обычно в диапазоне нескольких десятков микрон. Это обеспечивает высокоточную сварку, что делает ее идеальной для применений, где требуются мелкие детали и жесткие допуски. Будь то соединение крошечных электронных компонентов или создание сложных узоров в ювелирных изделиях, сварочные аппараты с волоконным лазером могут достигать бесшовных и точных сварных швов с минимальными зонами термического воздействия.

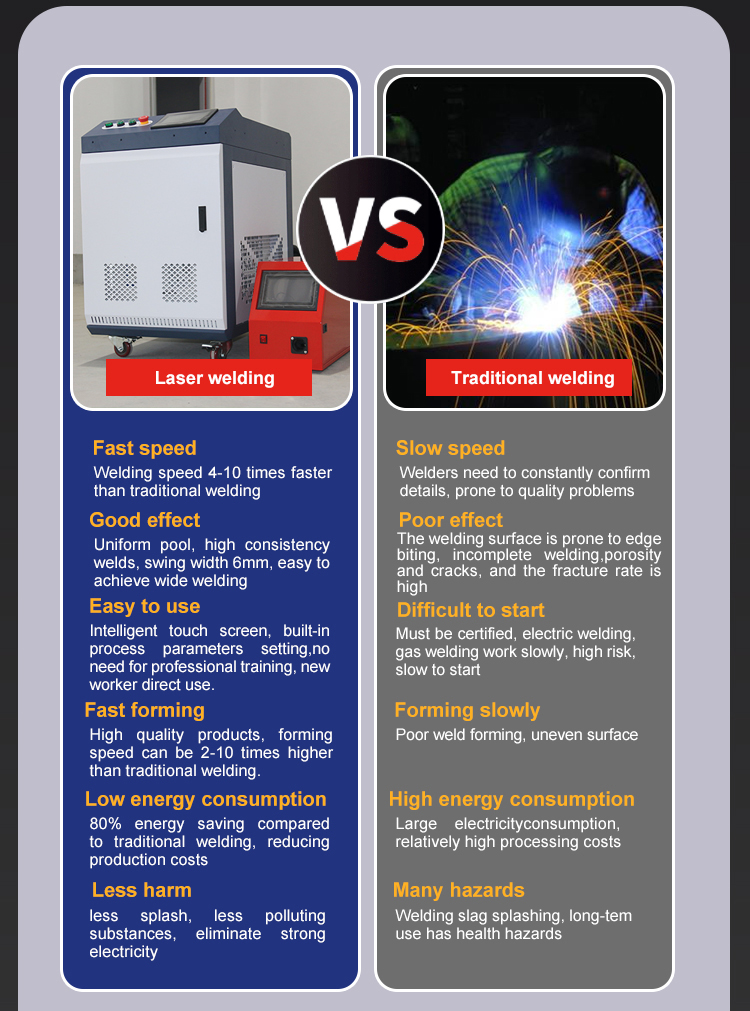

Высокая скорость и высокая эффективность

По сравнению с традиционными методами сварки, такими как дуговая сварка или газо-вольфрамовая дуговая сварка (GTAW), сварка волоконным лазером значительно быстрее. Высокая плотность энергии лазерного луча позволяет быстро расплавлять металл, сокращая общее время сварки. На промышленных производственных линиях эта повышенная скорость может привести к существенному повышению производительности. Например, в автомобильной промышленности сварочные аппараты волоконного лазера могут быстро сваривать несколько компонентов, что способствует сокращению времени сборки.

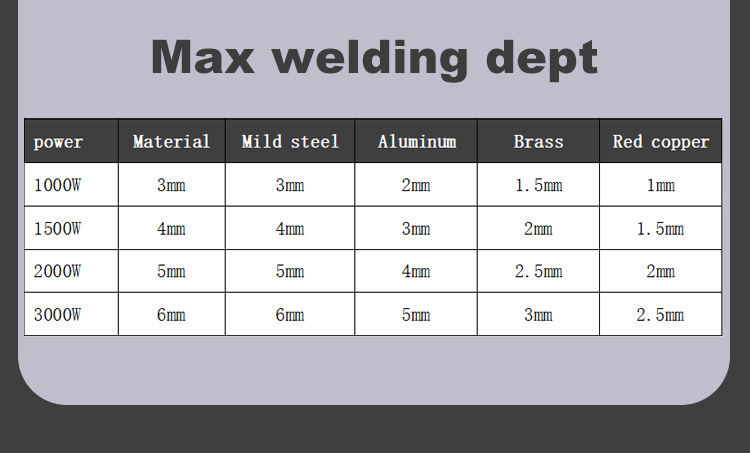

Универсальная совместимость материалов

Волоконно-лазерные сварочные аппараты могут использоваться для сварки самых разных металлов и сплавов. Сюда входят как обычные металлы, такие как нержавеющая сталь, углеродистая сталь, алюминий и медь, так и более экзотические материалы, такие как сплавы на основе титана и никеля. Возможность сварки разнородных металлов также является важным преимуществом. Например, в аэрокосмической промышленности волоконно-лазерная сварка может использоваться для соединения различных металлических компонентов для создания легких, но прочных конструкций.

Низкий нагрев - Зона воздействия

Энергия лазерного луча высоко концентрируется в месте сварки, что приводит к минимальной зоне термического влияния (ЗТВ). Это имеет решающее значение, поскольку снижает риск искажения, коробления или изменения механических свойств материала в окружающих областях. В приложениях, где целостность основного материала имеет решающее значение, например, при производстве медицинских приборов или высокоточного оборудования, небольшая ЗТВ сварки волоконным лазером гарантирует, что конечный продукт соответствует строгим стандартам качества.

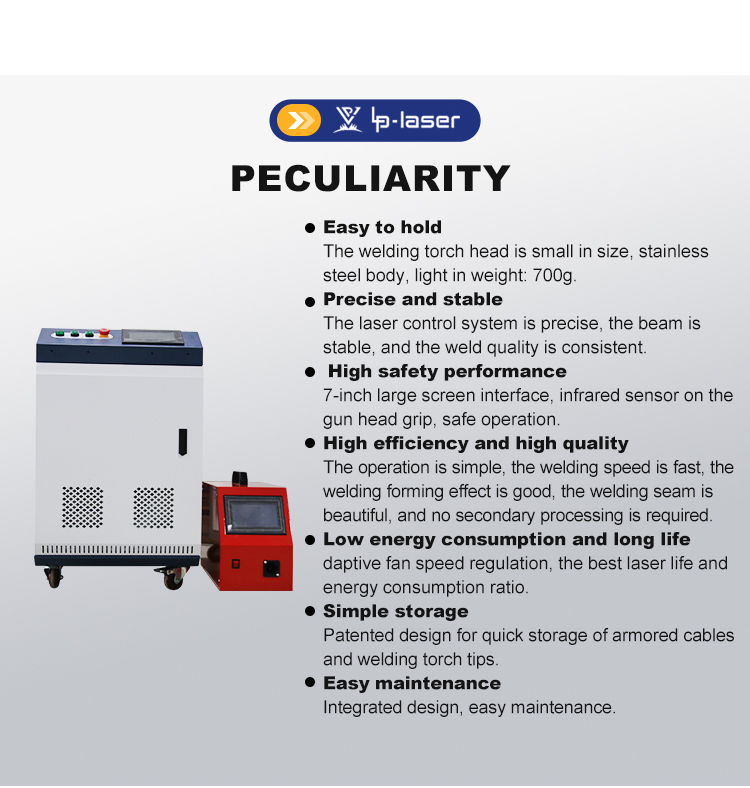

Компактная и энергоэффективная конструкция

Источники волоконного лазера, как правило, более компактны, чем традиционные лазерные системы, занимая меньше места на полу в мастерской или на заводе. Кроме того, они очень энергоэффективны. Работа волоконных лазеров с диодной накачкой потребляет меньше энергии по сравнению с некоторыми другими типами лазеров, что не только снижает эксплуатационные расходы, но и делает их более экологически чистым выбором.

Простота автоматизации

Эти машины хорошо подходят для автоматизации. Их можно интегрировать в роботизированные системы или автоматизированные производственные линии, что позволяет выполнять повторяющиеся и последовательные сварочные задачи. Автоматизированные системы сварки волоконным лазером можно запрограммировать на выполнение сложных сварочных траекторий, что повышает скорость производства и снижает потребность в ручном труде. Это особенно выгодно в крупномасштабных производственных операциях, где требуется крупносерийное производство.

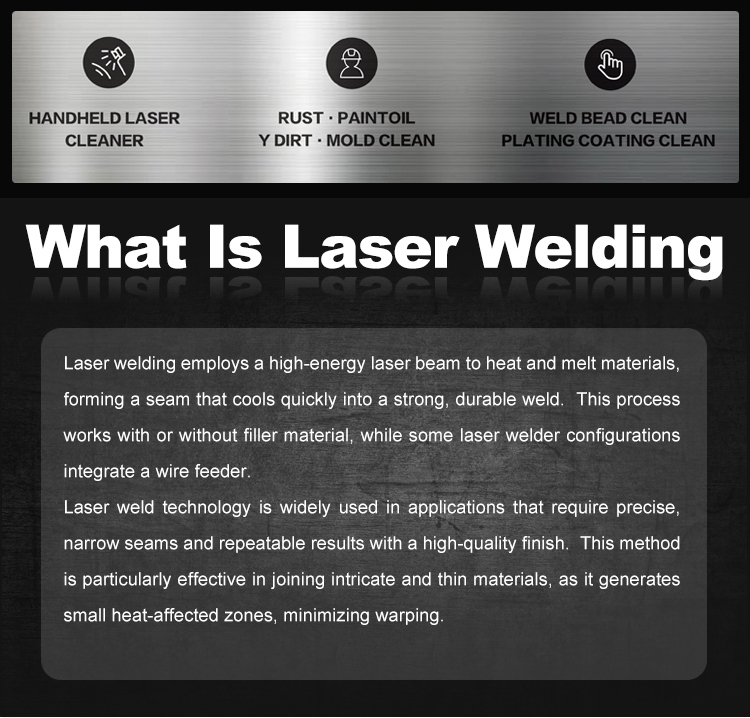

Введение в волоконно-лазерный сварочный аппарат

В постоянно развивающемся мире технологий соединения металлов волоконные лазерные сварочные аппараты стали ведущим решением, предлагающим непревзойденную точность, эффективность и универсальность.

Принцип работы

Волоконно-лазерные сварочные аппараты работают, генерируя высокоэнергетический лазерный луч в оптоволоконном кабеле. Источник лазера, часто волоконный лазер с диодной накачкой, испускает фотоны, которые направляются через волокно. Когда луч выходит из волокна, он фокусируется на металлических поверхностях, которые подлежат сварке. Интенсивное тепло от лазера быстро повышает температуру металла, заставляя его плавиться и сплавляться вместе. Процесс можно точно контролировать, что позволяет выполнять точные и последовательные сварные швы. Некоторые аппараты используют импульсный лазерный луч для определенных применений, в то время как другие предлагают работу с непрерывной волной для высокоскоростной сварки.

| Тип лазера | Волоконный лазер |

Мощность лазера |

1500Вт/2000Вт/3000Вт |

| Длина волны лазера | 1080±10 нм |

| Выходная мощность Нестабильность | <2% |

| Возможность настройки выходной мощности | 10-100% |

| Охлаждающий способ | Водяное охлаждение |

| Охлаждающая среда | Очищенная вода, дистиллированная вода, вода высокой чистоты |

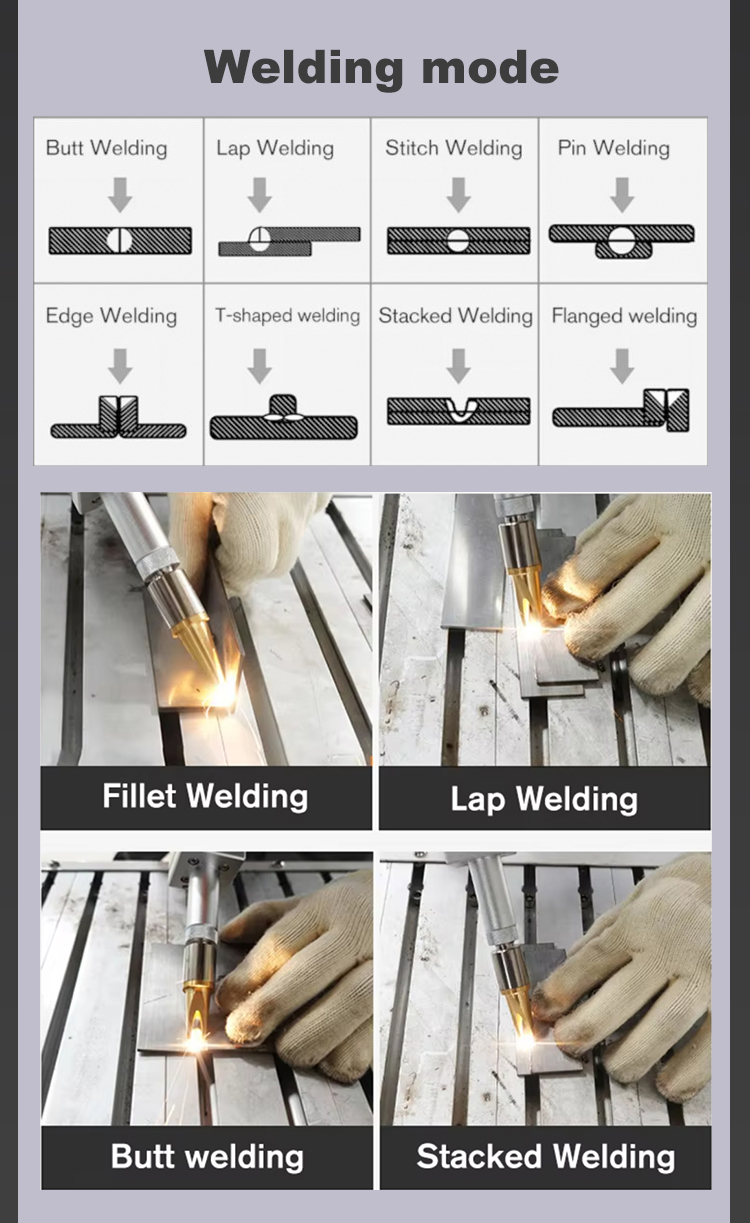

| Режим сварки | Прямая линия, рыбья чешуя, пятно |

| Ширина очистки | 40 мм |

| Напряжение | 220 В/380 В/По индивидуальному заказу |

| Требования к рабочей среде | 10℃~40℃, влажность<70% |

В1: Как чистить позолоченные изделия?

A: Используйте короткие импульсы (нс) при низкой плотности потока (1-2 Дж/см²) для выборочного удаления потускнения.

В2: Можно ли снять покрытие со стекла?

О: Да — УФ-лазеры (355 нм) с точным управлением для предотвращения микротрещин.

В3: Как очистить внутреннюю часть трубы?

A: Эндоскопические насадки с зеркалами 45°/90° достигают внутренних поверхностей.

В4: Какой подход лучше всего подходит для композитных материалов?

A: Низкая мощность (50 Вт) + высокая скорость сканирования (1 м/с+) с настройкой параметров.

В5: Можно ли создавать узоры на поверхности?

A: Да — программируемые гальванические системы генерируют микротекстуры для улучшения адгезии.